Program ochrony zakładu przed szkodnikami – kompleksowy przewodnik

Bezpieczeństwo żywności w zakładach produkcyjnych i przetwórczych jest kwestią kluczową nie tylko z punktu widzenia wymogów prawnych, ale przede wszystkim zdrowia i zaufania konsumentów. Jednym z fundamentalnych elementów zapewnienia tego bezpieczeństwa jest skuteczna ochrona przed szkodnikami. Wdrożenie programu ochrony zakładu przed szkodnikami w oparciu o systemy takie jak HACCP, GMP/GHP, BRC czy IFS jest niezbędne w każdej organizacji zajmującej się produkcją, przetwarzaniem, magazynowaniem czy dystrybucją żywności.

W niniejszym artykule przedstawimy w szczegółowy sposób zasady systemu HACCP, jego podstawy prawne, rolę dobrych praktyk higienicznych i produkcyjnych, a także zintegrowane metody ochrony przed szkodnikami (IPM) oraz procedury monitorowania i działań korygujących.

HACCP w świetle prawa

System HACCP (Hazard Analysis and Critical Control Points – Analiza Zagrożeń i Krytyczne Punkty Kontroli) został opracowany w celu rozpoznawania, oceny i kontroli zagrożeń związanych z produkcją i dystrybucją żywności. W Polsce obowiązek wdrożenia zasad systemu HACCP wynika z przepisów prawa i dotyczy wszystkich podmiotów wprowadzających żywność do obrotu.

Od 1 stycznia 2006 roku obowiązek stosowania zasad HACCP reguluje Ustawa z dnia 25 sierpnia 2006 r. o Bezpieczeństwie Żywności i Żywienia, a także rozporządzenia unijne:

- Rozporządzenie (WE) nr 178/2002 Parlamentu Europejskiego

- Rozporządzenie (WE) nr 852/2004 Parlamentu Europejskiego

Ustawa z 28 października 2006 r. oraz nowelizacja z 8 stycznia 2010 r. w pełni określają obowiązki przedsiębiorców w zakresie zapewnienia bezpieczeństwa żywności na wszystkich etapach łańcucha żywnościowego.

Celem HACCP jest nie tylko zapewnienie zgodności z przepisami prawa, ale także stworzenie realnych mechanizmów zapobiegania zagrożeniom, które mogą wystąpić w każdym etapie produkcji, magazynowania i dystrybucji żywności.

Na czym polega HACCP?

Tradycyjna metoda kontroli jakości, polegająca na losowym pobieraniu próbek z gotowych produktów, nie gwarantuje bezpieczeństwa żywności. Prawdopodobieństwo wykrycia zagrożeń w partii wyrobów jest zbyt niskie, dlatego system HACCP opiera się na analizie całego procesu produkcyjnego, identyfikacji zagrożeń i wprowadzeniu skutecznych mechanizmów kontroli.

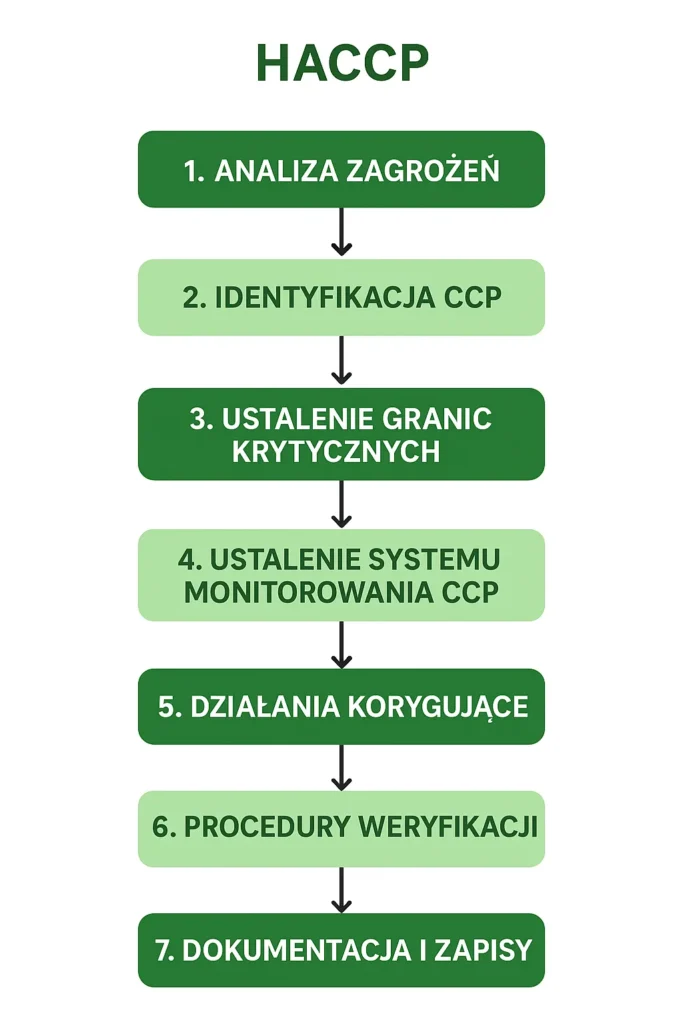

Siedem podstawowych zasad HACCP

- Analiza zagrożeń – rozpoznanie możliwych zagrożeń biologicznych, chemicznych i fizycznych oraz określenie sposobów ich kontroli.

- Określenie krytycznych punktów kontroli (CCP) – identyfikacja miejsc w procesie produkcji, gdzie kontrola zagrożeń jest niezbędna dla zapewnienia bezpieczeństwa żywności.

- Ustalenie granic krytycznych – określenie maksymalnych wartości parametrów, których przekroczenie może skutkować zagrożeniem dla konsumenta.

- Ustalenie systemu monitorowania CCP – określenie częstotliwości i metod monitorowania krytycznych punktów, wraz z przypisaniem odpowiedzialnych osób.

- Działania korygujące – zaplanowanie procedur interwencyjnych w przypadku utraty kontroli nad CCP, w tym określenie odpowiedzialności za wdrożenie działań.

- Procedury weryfikacji – regularne sprawdzanie skuteczności systemu HACCP poprzez audyty wewnętrzne, badania mikrobiologiczne i analizę reklamacji.

- Dokumentacja i zapisy – systematyczne prowadzenie zapisów dotyczących wszystkich działań i procedur w ramach systemu HACCP.

Korzyści z wdrożenia HACCP

System HACCP przynosi szereg korzyści dla zakładów produkcji żywności:

- potwierdza przywiązanie firmy do bezpieczeństwa żywności;

- zwiększa zaufanie klientów, detalistów i organów kontrolnych;

- umożliwia weryfikację zgodności z międzynarodowymi normami i standardami (Codex Alimentarius, ISO 22000, IFS, BRC);

- pozwala na integrację z systemami zarządzania jakością (ISO 9001) oraz innymi standardami branżowymi;

- ułatwia przeprowadzanie audytów i ciągłe monitorowanie bezpieczeństwa żywności.

Podstawowe wymogi higieniczne – GMP i GHP

Zanim system HACCP zostanie wdrożony, konieczne jest spełnienie wymogów wstępnych, określanych jako Dobra Praktyka Produkcyjna (GMP – Good Manufacturing Practice) oraz Dobra Praktyka Higieniczna (GHP – Good Hygiene Practice).

GMP i GHP to zbiór zasad i procedur mających na celu wyeliminowanie czynników ryzyka i stworzenie warunków sanitarnych sprzyjających bezpieczeństwu produktów.

Podstawowe zasady GHP

- Upewnienie się, że produkty używane w procesie produkcji są odpowiedniej jakości, a sprzęt i urządzenia są czyste i sprawne.

- Przestrzeganie instrukcji i procedur w trakcie pracy, bez stosowania skrótów mogących zwiększać ryzyko zanieczyszczeń.

- Ograniczenie ryzyka zanieczyszczenia produktu, sprzętu i pomieszczeń.

- Utrzymywanie higieny osobistej pracowników i czystości stanowisk pracy.

- Właściwa lokalizacja zakładu, prawidłowy układ funkcjonalny, odpowiednie metody sprzątania i usuwania odpadów.

- Dbałość o higienę surowców, magazynowanie produktów gotowych oraz transport.

Właściwe wdrożenie GMP i GHP stanowi fundament, na którym opiera się skuteczny system HACCP, w tym ochrona zakładu przed szkodnikami.

Zintegrowane metody ochrony przed szkodnikami (IPM)

Integralnym elementem dobrych praktyk higienicznych i systemu HACCP jest ochrona przed szkodnikami oparta na metodach zintegrowanych (IPM – Integrated Pest Management). IPM zakłada wykorzystywanie wszystkich dostępnych metod zwalczania szkodników w sposób minimalizujący ryzyko dla ludzi i środowiska.

Zasady IPM

- Prewencja – ograniczanie dostępu szkodników do zakładu i eliminowanie sprzyjających im warunków.

- Monitoring – stała obserwacja i analiza obecności szkodników.

- Interwencja niefarmakologiczna – fizyczne niszczenie szkodników lub wykorzystanie ich naturalnych wrogów.

- Ostateczna kontrola chemiczna – stosowanie pestycydów jako ostatniej opcji, przy preferowaniu biologicznych i naturalnych środków (np. owadobójcze grzyby, nicienie, toksyny roślinne).

Najczęściej spotykane szkodniki w zakładach spożywczych to:

- szkodniki zbożowe (np. wołek zbożowy, mklik),

- gryzonie (myszy, szczury),

- owady latające (muchy, osy),

- owady biegające (karaluchy),

- ptaki, koty i inne zwierzęta domowe.

Celem programu ochrony zakładu jest utrzymanie populacji szkodników na poziomie akceptowalnym, gdy całkowite wytępienie jest niemożliwe.

Monitoring szkodników

Skuteczny program ochrony zakładu przed szkodnikami wymaga stałego monitorowania. Pozwala to ocenić skuteczność działań prewencyjnych i w porę reagować na pojawienie się zagrożeń.

Metody monitorowania

- Inspekcje firm D.D.D. – regularne wizyty pracowników zajmujących się dezynsekcją, deratyzacją i dezynfekcją.

- Wywiad wewnętrzny – wyznaczenie osoby odpowiedzialnej za raportowanie występowania szkodników przez pracowników zakładu.

- Przegląd urządzeń monitorujących – kontrola pułapek, lamp owadobójczych, karmników deratyzacyjnych i innych narzędzi monitorujących.

Cele monitoringu

- identyfikacja gatunku szkodnika,

- lokalizacja miejsc występowania,

- oszacowanie wielkości populacji,

- identyfikacja przyczyn pojawienia się szkodników,

- ocena skuteczności działań prewencyjnych i korygujących.

Monitoring powinien być prowadzony systematycznie i ciągle, niezależnie od aktualnej obecności szkodników. Jest podstawą dla dalszych działań, takich jak dezynsekcja czy deratyzacja.

Działania korygujące w ramach programu ochrony

W przypadku stwierdzenia obecności szkodników lub naruszenia zasad ochrony zakładu należy podjąć działania korygujące. Najczęściej obejmują one:

- zabezpieczenie stanu higieniczno-sanitarnego pomieszczeń,

- uszczelnienie otworów w drzwiach, oknach i wentylacji,

- utwardzenie terenu wokół budynków,

- regularne i odpowiednie usuwanie odpadów,

- właściwe magazynowanie żywności i surowców,

- korzystanie z usług wyspecjalizowanej firmy D.D.D. takiej jak Insektpol w zakresie dezynsekcji i deratyzacji.

Wdrażając działania korygujące, należy zawsze wyznaczyć osobę odpowiedzialną za ich realizację, aby zapewnić skuteczność i konsekwencję w procedurach.

Program ochrony zakładu przed szkodnikami

Jest to nieodłączny element systemu HACCP, GMP i GHP. Właściwe wdrożenie systemu obejmuje:

- identyfikację zagrożeń dla bezpieczeństwa żywności,

- ustalenie krytycznych punktów kontroli i limitów krytycznych,

- wdrożenie skutecznych metod monitorowania i działań korygujących,

- przestrzeganie dobrych praktyk higienicznych i produkcyjnych,

- stosowanie zintegrowanych metod zwalczania szkodników.

Dzięki temu zakład produkcyjny lub przetwórczy jest w stanie nie tylko spełnić wymagania prawne i normy międzynarodowe, ale przede wszystkim zapewnić bezpieczeństwo żywności oraz zdrowie konsumentów.

Program ochrony przed szkodnikami nie jest jednorazowym działaniem, lecz procesem ciągłym, wymagającym systematycznego monitorowania, analiz i wprowadzania ulepszeń. Poprzez skuteczne połączenie HACCP, GMP/GHP i IPM, każda firma może zbudować solidny system, który minimalizuje ryzyko pojawienia się szkodników i w pełni chroni swoje produkty.